اعلانات:

- مجوز برگزاری دوره های آموزش NDT براساس ISO 9712 از پژوهشکده سیستم های پیشرفته

- مجوز برگزاری دوره های آموزش NDT براساس ISO 9712 از شرکت تکاپو

- کلاس های آنلاین سال 1404

- تقویم آموزشی دوره های آنلاین + حضوری زمستان 1404

- تقویم دوره های آموزشی نیمسال دوم 1404

- مشاهده نتایج آزمونهای برگزار شده توسط آریا آزمون صنعت

آشنایی با ساخت و بازرسی مخازن تحت فشار (ASME Sec. VIII )

مخزن تحت فشار (pressure vessele) عبارت است محفظه ای بسته که جهت نگهداری سیال در فشاری متفاوت از فشار محیط (اتمسفر)، طراحی شده است. اختلاف فشار یک پارامتر خطرناک است و بر اثر تغییرات این پارامتر در مخازن تحت فشار، امکان انفجار و تخریب آن وجود دارد. در نتیجه، طراحی، ساخت، بازرسی و بهره برداری از این مخازن، توسط سازمان های مهندسی وبازرسی تحت نظارت قانونی قرار می گیرد.

تعریف مخازن تحت فشار از کشوری به کشور دیگر متفاوت است اما پارامتر ثابت در این تعریف، حداکثر فشار و درجه حرارت مناسب مخزن می باشد.

انواع مخازن تحت فشار

مخازن تحت فشار از دیدگاه های مختلف به شکل زیر تقسیم بندی می شوند:

- چیدمان: افقی یا عمودی

- نوع سیال نگهداری شونده: گاز یا مایع

- ضخامت جداره: جداره نازک یا جداره ضخیم

- هندسه مخزن: کروی، استوانه ای و یا مخروطی

کاربرد مخازن تحت فشار

این مخازن در صنعت به عنوان نگه دارنده هوای فشرده، منبع ذخیره آب، بویلر ها، ذخیره انواع گاز ها، اتاقک تحت فشار، برج های تقطیر، مخازن راکتور هسته ای، مخازن هوای فضاپیما ها، مخازن هوای زیردریایی، پنوماتیک مخزن، مخزن هیدرولیک تحت فشار، مخازن ذخیره سازی برای گازهای مایع مانند آمونیاک، کلر، پروپان، بوتان و. LPG و... مورد استفاده قرار می گیرند.

در مصارف غیر صنعتی به عنوان تانک های ذخیره آبگرم خانگی، کپسول های اکسیژن و .. استفاده می شوند. بیشترین کاربرد مخازن تحت فشار در صنعت نفت، گاز و پتروشیمی می باشد.

کدها و استاندارد های طراحی مخازن تحت فشار

- ASME I - Construction of Power Boilers

- ASME II - Materials

- ASME III - Construction of Nuclear Facility Components

- ASME IV - Construction of Heating Boilers

- ASME VIII-1 / VIII-2 - Construction of Pressure Vessels

- ISO 11439

در ساخت مخازن تحت فشار معمولا از کد ها و استاندارد های ذکر شده استفاده می شود. اما باید ذکر کرد که هند بوک های مخازن تحت فشار نیز کاربرد فراوانی را برای طراحی این نوع از مخازن دارد.

هندسه مخازن تحت فشار

مخازن تحت فشار ممکن است از لحاظ تئوری در هر شکلی وجود داشته باشند، اما در کل مخازن کروی، استوانه ای و مخروطی بیشترین استفاده را دارند.

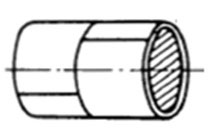

مخازن تحت فشار استوانه ای

مخازن تحت فشار استوانه ای یکی از انواع مخازن تحت فشار می باشند که در دو صورت عمودی و افقی به بازار عرضه می گردند. می توان گفت پرکاربرد ترین نوع از انواع مخازنِ تحت فشار هایِ زیر 10 بار می باشند و برای نگه داری مایعات، گاز ها و در ساخت فیلتر های شنی، سختی گیر، بویلر ها، دی اریتور ها و ... کاربرد دارد.

اجزا مخزن استوانه ای

- پوسته (Shell)

- عدسی یا کلاهک (Head)

- پایه (Leg)

- دریچه بازدید (MANHOLE)

- بازوی لنگری شکل (DAVIT ARM)

- لوله های ورودی و خروجی (INLET & OUTLET)

- Stand pipe

- خروجی هوا (Vent)

- لوله تخلیه (DRAIN)

- سر ریز (OVER FLOW)

- قلاب مخصوص حمل و نقل (LIFTING LUG)

- Stand pipe

پوسته (Shell)

یکی از مهمترین اجزا مخزن،shell یا همان پوسته مخزن است که بسته به نوع ماده موجود در مخزن، و همچنین فضای موجود جهت نگهداری و حجم مورد نیاز و همچنین شرایط منطقه، در اشکال مختلف (مکعب مستطیل ، استوانه ای) و باجنس های مختلف طراحی می شود. عمدتاً جنس مورد استفاده توسط طراح در طراحی Shell و به طور کلی در کلیهplate های مورد استفاده در طراحی عمدتاً از جنس کربن استیل هستند اما از فیبر کربن، آلومینیوم، استینلس استیل، گالوانیزه، پلاستیک، پلی اتیلن و ... نیز در ساخت پوسته استفاده می شود.

برای انتخاب جنس اجزا مخزن از استاندارد ASTM (American Society of testing & material) استفاده می شود.

فشار وارده به پوسته از دو نوع داخلی یا خارجی است. برای تحمل فشار داخلی یا خارجی باید ضخامت مناسب و همچنین فشار نهایی توسط طراح محاسبه شود.

برای محاسبه موارد بالا از روابط موجود در کتاب (Pressure vessel handbook) استفاده می شود .

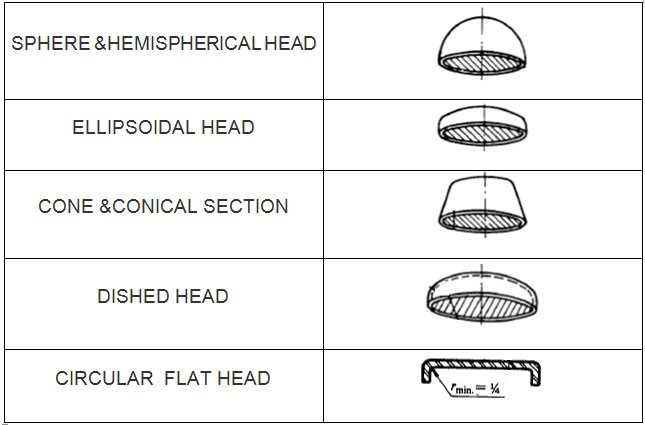

عدسی یا کلاهک (Head)

یکی دیگر از اجزای اصلی مخزن Head است. این بخش در دو طرف پوسته قرار می گیرد. جنس مورد استفاده در طراحیHead مشابه جنس مورد استفاده در طراحی پوسته است. برای تحمل فشار های متفاوت،Head های متفاوت با اشکال مختلف وجود دارد که نمونه هایی از آنها عبارتند از:

برای اتصال سرپوش هایی با هندسه دایره یا بیضی و غیره، به پوسته از جوش استفاده می شود ولی برای سرپوش های تخت ازBlind Flange و پیچ و مهره استفاده می شود .

برای محاسبه فشار و ضخامت بدنه سرپوش ها از روابط موجود در کتاب (Pressure vessel handbook) و یا کد های ASME استفاده می شود.

دریچه بازدید (MANHOLE)

در تمامی مخازن تحت فشار بخشی به نامMANHOLE در نظر گرفته می شود . این بخش به منظور ورود انسان به داخل مخزن جهت بازرسی و تعمیرات مورد استفاده قرار می گیرد. در مخازن کوچکتر بخشی به نام (HAND HOLE) یا همان دریچه دست رو نیز وجود دارد.

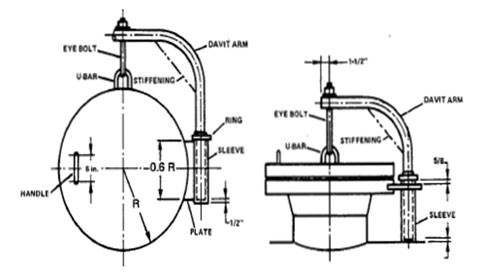

بازوی لنگری شکل (DAVIT ARM)

این بخش جهت جا به جا کردن دریچه آدم رو مورد استفاده قرار می گیرد. از آنجایی که دریچه بازرسی دارای وزن زیادی است، بنابراین امکان جا به جا کردن آن به صورت عادی وجود ندارد.

با قرار دادن لولای بازویی شکل برای این دریچه، عمل باز وبسته کردن آن به سادگی امکان پذیر است.

لوله های ورودی و خروجی ( INLET & OUTLET)

این لوله ها به همراه نازل هایی که در ابتدا و انتهای آنها نسب می شود جهت ورود و خروج سیال به مخزن مورد استفاده قرار می گیرد و بسته به محل قرار گیری مخزن ، این لوله ها می توانند در بالا ، کنار ، و یا در پایین مخزن قرار گیرند .

Stand pipe

این لوله وسیله ای است که در کنار مخزن قرار می گیرد و با توجه به قانون ظروف مرتبطه هر پارامتری که در مخزن داشته باشیم در این لوله نیز به همان اندازه قایل ملاحظه است.(از قبیل تغییر ارتفاع یا افت فشار و ...) بنابراین به جای اینکه تجهیزات مستقیماً بر روی مخزن نصب شود، بر روی این وسیله نصب می شوند. در بسیاری از مخازن این لوله را برای جلوگیری از ایجاد تعداد خروجی های بیشمار بر روی مخازن جهت اندازه گیری پارامتر ها قرار می دهند.

خروجی هوا (Vent)

این لوله جهت خروج بخار یا گازهی اضافی در بالای مخزن نصب می شود تا در هنگام افزایش بیش از حد فشار به دلیل وجود بخار ، آن را به محیط بیرون هدایت کرده و فشار مخزن را کنترل کند. برای مثال در دی اریتور (اکسیژن زدایی در بویلر ها) برای خروج اکسژن از آب این خروجی را قرار می دهند.

لوله تخلیه (DRAIN)

این لوله جهت خروج مواد ضائد از داخل مخزن مورد استفاده می گیرد و در پایین ترن قسمت مخزن نصب می شود .

سر ریز (OVER FLOW)

در صورتی که کنترلر های مخزن دچار مشکل شوند و سیال بیش از حد ممکن وارد مخزن شود برای جلوگیری از بالا رفتن فشار داخل، سیال اضافی از بالای مخزن به بیرون تخلیه می شوند. گاهی اوقات نیز به جای سرریز از شیر اطمینان استفاده می شود.

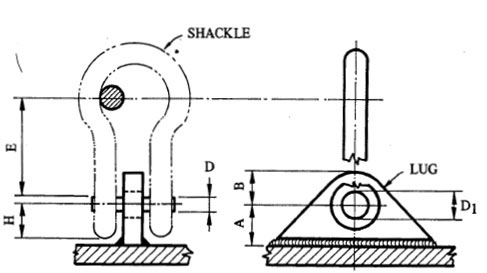

قلاب مخصوص حمل و نقل (LIFTING LUG)

این قسمت جهت بلند کردن و جابه جا کردن مخزن، روی آن قرار می گیرد.

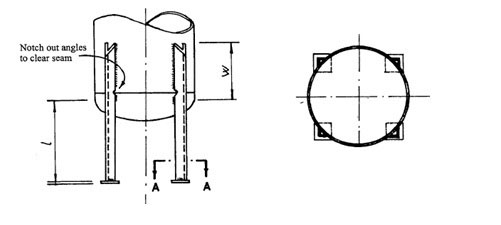

نردبان (LADDER)

از آنجایی که در محل نصب مخازن تحت فشار، دسترسی به بالای آنها به سادگی امکان پذیر نیست از وسیله ای به نام LADDER یا نردبان استفاده می شود. همچنین باید در نظر داشت گاهی در پالایشگا ها ارتفاع مخازن تحت فشار بیش از 10 متر است که نیاز به نردبان حتمی است.

پایه (Leg)

برای استقرار مخازن تحت فشار در محل مورد استفاده، بنابر هندسه ی آنها پایه های مناسب را انتخاب می کنند.

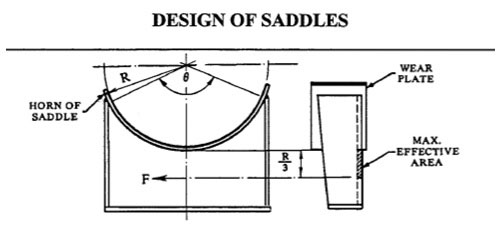

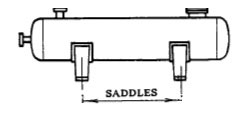

SADDLE یک نوع پایه است که در مخازن افقی به کار می رود .

در بعضی از موارد بسته به شرایط طرح میتوان برای SUPPORTEمخزن، به جای استفاده از Leg یا SADDLE از یک صفحه فلزی به نام SKIRT استفاده کرد.

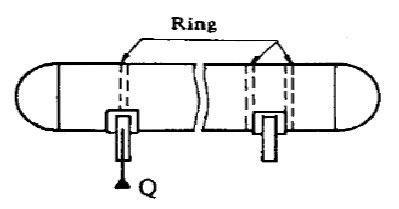

حلقه تقویت کننده (Stiffener Ring)

این حلقه ها برای جلوگیری از وارد آمدن فشار خارجی به SHELL مورد استفاده قرار می گیرند و دور تا دور مخزن قرار می گیرند . این نوع از حلقه ها به دو نوع تقسیم بندی می شوند.

در حالت اول حلقه کاملاً به دور مخزن قرار میگیرد ولی در حالت دوم حلقه روی اتصال پایه و بدنه قرار می گیرد.

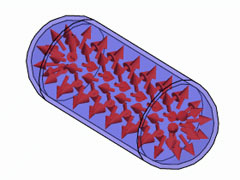

مخلوط کننده (MIXER)

گاهی از اوقات جهت اختلاط بهتر مواد در مخزن، از یک mixer استفاده می شود.

این مخلوط کننده در بالا مخازن تحت فشار قرار می گیرند. برای مثال در تولید فلز روی، مواد شیمیایی لازم در یک مخزن با محلول دارای روی دائما در حال اختلاط است.

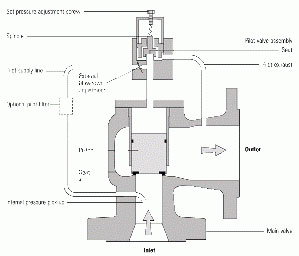

شیر اطمینان (SAFETY VALVE)

شیر اطمینان یک نوع وسیله ی کنترل فشار به صورت مکانیکی می باشد که با تنظیم آن روی فشار مجاز مخزن تحت فشار، در صورت بالاتر رفتن فشار از فشار مجاز، از انفجار مخزن جلوگیری کرده و با خروج سیال تحت فشار از مخزن، فشار سیستم را کاهش می دهد.

میزان تنش در دیواره مخزن

تنش نرمال وارده به دیواره ی مخزن با فشار و قطر مخزن رابطه مستقیم دارد. بدین معنا که هرچه فشار و قطر افزایش یابد، تنش نرمال وارده به دیوار نیز بیشتر می گردد.

بنابراین برای ایجاد شرایط بهینه ی ضخامت مخازن، فشار و قطر آن طراحی می شوند.

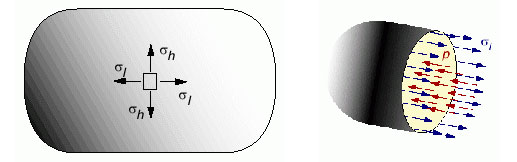

بررسی تنش در مخازن استوانه ای

در مخازن تحت فشار داریم:

- r: شعاع استوانه

- t: ضخامت پوسته استوانه

- P: فشار داخلی مخزن

دیواره های مخازن تحت فشار استوانه ای همراه با دو عدسی آن باید بتوانند تنش وارد شده از فشار داخل مخزن را خنثی کنند. برای بدست آوردن تنش های نرمال و شعاعی بر دیواره های مخازن استوانه ای به شکل زیر عمل می کنیم.

مواد (Material) در مخازن تحت فشار

از لحاظ تئوری هر ماده ای که دارای مشخصات کششی مناسب باشد و در کاربرد های مختلف از لحاظ شیمیایی پایدار باشد را می توان جهت ساخت مخازن استفاده کرد.

کد ها و استاندارد هایی برای طراحی این مخازن مانند ASME section II وجود دارند. که حاوی لیست های طولانی ای از یک سری مواد به همراه محدودیت های دمایی آنها می باشند. بیشتر مخازن تحت فشار از فولاد ساخته می شوند. برای تولید یک مخزن استوانه ای یا کروی، قسمت های نورد شده باید به یکدیگر جوش داده شوند.

بعضی از مشخصات فیزیکی فولاد، که بر اثر نورد کردن به وجود می آیند، می توانند به دلیل فرایند جوش کاری تحت تاثیر قرار بگیرند، مگر اینکه اقدامات خاصی جهت جلوگیری از این صدمات، انجام شود. همچنین برای دستیابی به مقاومت مکانیکی مناسب، استاندارد های موجود استفاده از فولاد را به جهت مقاومت بالا در برابر ضربه، در مخازنی که در دمای پایین قرار دارند، توصیه می کنند. در عمل جایی که کربن استیل دچار خوردگی می شود، موادی که مقاومت بالایی در برابر خوردگی دارند باید استفاده شوند.

بعضی از مخازن تحت فشار از مواد کامپوزیتی ساخته شده اند، که این رشته های ضخیم کامپوزیتی به وسیله فیبر کربن و یک نوع پلیمر مهار شده اند. به دلیل مقاومت کششی بسیار بالای فیبر کربن، این مخازن می توانند بسیار سبک باشند، اما در نهایت ساخت این مخازن بسیار مشکل است. مواد کامپوزیتی می توانند در اطراف یک بوش فلزی پیچانده شوند و یک مخزن تحت فشار کامپوزیتی را شکل دهند. مخازن تحت فشار ممکن است به وسیله بوش هایی از جنس فلز، سرامیک و پلیمر به جهت جلوگیری از نشت سیال و محافظت از بدنه در برابر مواد محتوی آن، پوشانده شوند. این بوش ها همچنین می توانند فشار قابل توجهی را تحمل کنند.

مخازن تحت فشار استوانه ای

از یک استوانه به همراه دو کلاهک در ابتدا و انتها کهHead نامیده می شوند می توان به عنوان یک طراحی رایج نام برد. شکل هندسی دو سرپوش اغلب یا به شکل نیم کره است یا به شکل یک سطح مقعر. تجزیه و تحلیل اشکال پیچیده تر سرپوش ها به دلیل بدست آوردن ضرائب اطمینان و ضرائب امنیتی متعلق به این درپوش ها بسیار مشکل است و همچنین ساخت این اشکال نیز با پیچیدگی های زیادی همراه است.

بررسی تنش در مخازن استوانه ای

در مخازن تحت فشار داریم:

- r: شعاع استوانه

- t: ضخامت پوسته استوانه

- P: فشار داخلی مخزن

دیواره های مخازن تحت فشار استوانه ای همراه با دو عدسی آن باید بتوانند تنش وارد شده از فشار داخل مخزن را خنثی کنند. برای بدست آوردن تنش های نرمال و شعاعی بر دیواره های مخازن استوانه ای به شکل زیر عمل می کنیم:

مخازن تحت فشار کروی

از لحاظ تئوری شکل کروی بهترین حالت برای ساخت یک مخزن تحت فشار است. ساخت مخازن کروی مشکل است و هزینه بالایی را به همراه دارد، بنابراین بیشتر مخازن تحت فشار استوانه ای هستند. مخازن کروی نیز خود به روش های مختلفی ساخته می شود. مخازن گلبرگی و انفجاری از انواع مخازن تحت فشار کروی می باشند.

بررسی تنش در مخازن کروی

فشار موجود در مخازن تحت فشار کروی توسط دیواره های آن خنثی می شود و هرچه این فشار بالاتر رود، متناسب با آن ضخامت مخزن نیز تغییر خواهد کرد. تنش در دیواره های مخازن کروی در یک راستا بوده و تنش عمودی و شعاعی با هم برابرند. برای بدست آوردن این تنش به صورت زیر عمل می کنیم.

- r: شعاع استوانه

- t: ضخامت پوسته استوانه

- P: فشار داخلی مخزن