News:

Cathodic Protection of Marine Structures

For more information, please contact training department:

مدت دوره: 4 روز

محتوای دوره:

-

اصول و مفاهيم خوردگي و حفاظت كاتديك

- خوردگي به عنوان يك فرايند الكترو شيميايي

- اجزا يك سل الكترو شيميايي

- سل الكترو شيميايي و حفاظت کاتدیک

- معيارها و پتانسيل هاي مورد نياز حفاظت كاتديك

- كاربرد عملي حفاظت كاتديك

- نيازمنديها و ضروريات انجام حفاظت كاتديك

-

اصول طراحي سيستم حفاظت كاتديك

- انواع سيستمهاي حفاظت كاتديك

- روش عمومي طراحي

- مشخصات فني اقلام حفاظت كاتديك

- ويژگيهاي سازه هاي تحت حفاظت

- روش طراحي اوليه سيستم حفاظت

- كاتديك فداشونده

- روش طراحي اوليه سيستم

- حفاظت كاتديك جريان تزريقي

-

خوردگی در آب دریا

- یونهای مهاجم و ترکیبات

- تاثیر عمق و موج و پارامترهای دیگر بر خوردگی

-

آشنایی با استانداردهای کنترل خوردگی در دریا

- NACE ASTM - DNV-

-

حفاظت کاتدی دریا و مقایسه با حفاظت کاتدیک خشکی

- روش جریان تزریقی

- روش آندهای فداشونده

-

حفاظت کاتدیک اسکله و بارانداز

- سازه های با شمع های فلزی

- سازه های با شمع های بتنی

-

حفاظت کاتدیک کشتی

- حفاظت پروانه

- حفاظت مخزن بالاست

- حفاظت کاتدیک لوله های زیر دریایی

- کنترل و مانیتورینگ خوردگی و حفاظت کاتدیک در دریا

منابع اصلی : استانداردهای BS7630 , -DNV401 ،Handbook CP کتاب حفاظت سازه های دریایی سازمان بنادر

حداقل نيازمنديهای تحصيلی و تخصصی: ترجيحا فوق ديپلم يا ليسانس در يكي از رشته هاي برق – مکانیک – متالورژی

هدف از دوره حفاظت کاتدیك سازه های دریایی

از سالهای اولیه قرن بیستم، استفاده از بتن مسلح بعنوان یک انتخاب در ساخت پروژه های ساختمانی مطرح گردید. استحکام، عمر مفید و سهولت در اجرا و همچنین اقتصادی بودن آن (در مقایسه با سازه های فولادی بویژه پس از جنگ جهانی دوم و کمبود اهن) باعث گردید تا کاربردهای فراوانی برای آن تعریف و در ساخت اکثر سازه ها بویژه اسکله های دریائی بکار گرفته شود. در بسیاری از این کاربردها، تسلیحات فولادی بتن بدون ایجاد هر گونه مشکلی کاملاً با دوام باقی میمانند مع الوصف کاملاً مشهود است که تغییرات شرایط محیطی می تواند منجر به خسارات قابل توجهی در اثر خوردگی فولادها در برخی از سازه ها و ساختمانهای بتنی گردد. منشاء پیدایش مشکلات ناشی از خوردگی را می توان عمدتا دو عامل آلودگی در اثر کلر (حمله کلر به پوشش محافظتی که در اثر محیط قلیائی بتن بر روی فولادهای داخل بتن ایجاد می گردد) و همچنین کربناسیون بتن دانست. در صورتیکه محیط قلیائی داخل بتن که در اثر هیدراته شدن سیمان بوجود می اید و باعث جلوگیری از خوردگی و محافظت از فولادهای بتن مسلح می گردد، در اثر عواملی همچون آلودگی به نمک (و حمله یون های کلر) از بین برود، تسلیحات بتن در معرض خوردگی قرار خواهند گرفت. گرچه میزان خوردگی در پاره ای از مواقع کم و قابل اغماض است لیکن مواردی نیز وجود دارد که خوردگی با سرعت زیاد صورت گرفته و در مدت زمان کوتاهی موجب آسیب به سازه و نتیجتا ضرر و زیان های جدی و غیر قابل جبرانی گردیده است. فاکتورهای اصلی که میزان خوردگی را کنترل می کنند عبارتند از : مقدار رطوبت ، در دسترس بودن اکسیژن ، نفوذپذیری بتن و مقدار آلودگی (به کلر) زیرا این عوامل در حقیقت تعیین کننده شرایط الکتروشیمیایی هستند که باعث شروع جریان خوردگی می گردد. برای متوقف ساختن و یا جلوگیری از خوردگی، می توان با عبور یک جریان کوچک (d.c) در فولادها باعث شد تا در هیچ قسمت از تسلیحات فولادی امکان دستیابی به پتانسیل الکتریکی لازم برای خوردگی متحقق نگردد. امروزه این روش به نام حفاظت کاتدی تسلیحات فولادی بتون مسلح در سازه های دریایی که در محیطی خورنده از نظر وجود یون کلر – سیکل های تر و خشک – دما و رطوبت بالا می باشند بعنوان یک روش تثبیت شده مطرح و قوانین و دستور العملهای مربوط به آن در استانداردهای بین المللی تبیین شده است.

آشنایی با مبحث حفاظت کاتدیك سازه های دریایی

چكيده

طراحی یک سیستم حفاظت کاتدی جهت کنترل خوردگی باید با توجه به شرایط محیطی، تجهیزات موجود، چگونگی نصب ، مدت زمان بهره برداری و .... صورت گیرد. كم كردن خوردگي بر روي سازه كشتي با استفاده از حفاظت كاتدي هوشمند عامل مهمي در جهت كاهش سوخت و تسهيل حركت شناور در آب مي باشد . بنابراین در طراحی تمامی كشتيها ، سازه های دریایی و اسکله ها، مي بایست به عامل خوردگی و تاثير آن بر مصرف سوخت توجه خاصی مبذول نمود و با توجه به اهميت روزافزون انرژي در دنياي كنوني و تبديل شدن آن به يكي از عوامل اصلي ارزش افزوده، مديريت بهينه مصرف سوخت در كشتيها يكي از راهبرد هاي مهم شركتهاي كشتيراني در آينده نزديك خواهد بود.

مقدمه

پس از قرن ها استفاده ازسوختهاي فسيلي در سيستم هاي رانش و انرژي تاسیسات دريايی وبندري همچون كشتيها ، اسکله ها و سکوهای دریایی و با توجه به فنا پذير بودن منابع انرژي فسيلي و پيچيدگي محيط هاي طبيعي این موضوع روشن شده است که طراحي در محیط دریایی باید به عامل خوردگی توجه خاصی مبذول نموده و آن ها را توسط سیستم های مناسب در مقابل خوردگی حفاظت نمود. خوردگی یکی از معدود مواردی است که اثر خود را نه تنها در مراحل طراحی، ساخت و تولید و بهره برداری نمایان می سازد، بلکه مبالغ عظیمی را نیز در مرحله حفاظت و نگهداری به خود اختصاص می دهد. سازه های فولادی در دریا شامل نواحی داخل آب، جذرومدی، پاشش آب و اتمسفری می باشند که هر یک از این نواحی در معرض شرایط حاد خورنده قرار دارند. بنابراین باید روش های متفاوتی جهت کنترل خوردگی نواحی مختلف یک سازه بکار گرفته شود.سازه های دریایی اعم از كشتي ها ،سکوها و اسکله ها با توجه به ماهيت تجاري واقتصادي ، باید سال ها مشغول به کار بوده و کارآیی لازم را داشته باشند. این سازه ها به خصوص در منطقه خلیج فارس - با توجه به شرایط حاد محیطی - شدیدا مورد حمله عوامل خورنده قرار می گیرند و از طرفي به نوعي افزايش سوخت در آنها با افزايش سن رابطه مستقيمي پيدا مي كند واز طرف ديگر باتوجه به افزايش سن كشتي خوردگي نيز افزايش مي يابد بنابراين دخيل بودن خوردگي سازه به مصرف سوخت ارتباط معني داري را دنبال مي كند. کنترل خوردگی سازه های فولادی در دریا به دو روش کلی حفاظت کاتدی در ناحیه غوطه ور و اعمال پوشش های آلی در نواحی جذر و مدی، پاشش آب و اتمسفری انجام می شود.طراحی یک سیستم حفاظت کاتدی جهت کنترل خوردگی باید با توجه به شرایط محیطی، تجهیزات موجود، چگونگی نصب ، مدت زمان بهره برداری و .... صورت گیرد. در نظر گرفتن کلیه فاکتورها، موجب عملکرد مناسب سیستم حفاظت کاتدی، کاهش هزینه های خوردگی و افزایش عمر مفید سازه و درنهايت بهينه سازي و كاهش مصرف سوخت خواهد شد. همچنین امروزه استفاده از پوشش های آلی در ناحیه زیر آب سازه های فولادی، علاوه بر به کارگیری سیستم های حفاظت کاتدی، كه باعث بهينه شدن مصرف انرژي در كشتي ميگردد ،درحال توسعه وبهبود است.

انواع مختلف خوردگی در سازه های دریایی

خوردگي يكنواخت

از ویژگیهای بارز آن می توان به یکسان بودن نرخ خوردگی در تمامی قسمتهایی از سازه فلزی اشاره نمود که در معرض محیط خورنده قرار گرفته اند. به عبارت دیگر، در این گونه خوردگی ضخامت سازه فلزی که در معرض محیط خورنده قرار دارد بطور نسبتا یکنواخت تدریجا کاهش می یابد. از دیگر خصوصیات خوردگی یکنواخت علاوه بر کاهش وزن می توان به تغییر ظاهر سطح فلز اشاره نمود بطوری که سطوح صاف و صیقلی پس از بروز این نوع خوردگی تقریبا زبر و کدر می گردند.

خوردگی گالوانیک

این نوع خوردگی الکترو شیمیایی زمانی بوقوع می پیوندد که دو فلز مختلف در معرض الکترولیت در تماس الکتریکی با یکدیگر قرار گیرند. بنابر این، پیل الکتروشیمیایی تشکیل شده که در آن فلزات فعال تر و نجیب تر به ترتیب به عنوان آند وکاتد عمل می نمایند. به عنوان نمونه می توان به افزایش نرخ خوردگی فولاد در آب دریا اشاره نمود زمانیکه در تماس با آلیاژ های مس قرار می گیرد. حملات گالوانیک می تواند طبیعتی یکنواخت داشته باشد یا در اثر تماس بین آلیاژ ها وابسته به نوع محیط بصورت موضعی گسترش یابند. خوردگی گالوانیک در صورت عدم حضور فیلم های محافظ یا جدایش آنها توسط عواملی نظیر خوردگی سایشی تشدید می گردد.

خوردگی حفره ای

خوردگی حفره ای نوعی از حملات موضعی است که به ایجاد سوراخ در سازه فلزی می انجامد. بدلیل مشکلات فراوان در تشخیص و پیش بینی، معضل حفره دار شدن بسیار خطرناک تر از خوردگی یکنواخت بنظر می رسد. این نوع خوردگی حفراتی را با دهانه باز یا پوشیده از محصولات خوردگی تولید می نماید. اگر چه یک حفره کوچک و باریک از دست رفتن میزان اندکی از فلز را به دنبال دارد اما می تواند به ایجاد مشکل برای کل سیستم منجر شود بطوریکه تنها یک حفره در سیستمی بزرگ ممکن است فاجعه عظیمی را در پی داشته باشد

شروع خوردگی حفره ای را می توان ناشی از موارد زیر دانست:

- 1- تخریبات موضعی مکانیکی یا شیمیایی در فیلم اکسیدی محافظ

- 2- تخریبات موضعی یا اعمال نا مناسب پوشش های محافظ

- 3- حضور نایکنواختی در سطح فلز

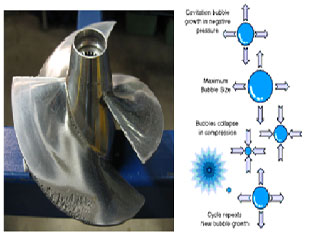

خوردگی کاویتاسیونی

آب یا هر مایع دیگری، در هر درجه حرارتی به ازاء فشار معینی تبخیر می شوند. هرگاه جریان در اطراف پروانه کشتی سبب شود فشار مایع در نقطه ای از فشار تبخیر مایع در درجه حرارت مربوطه کمتر شود حباب های بخار یا گاز در فاز مایع به وجود می آیند که به همراه مایع به نقطه دیگر با فشار بالاتر حرکت می نمایند. اگر در محل جدید فشار مایع به اندازه کافی زیاد باشد حباب های بخار در این محل تقطیر شده و در نتیجه ذراتی از مایع از مسیر اصلی خود منحرف شده و با سرعت ها فوق العاده زیاد به اطراف و پره ها برخورد می نمایند. در چنین مکانی بسته به شدت برخورد، سطح پره ها خورده شده و متخلخل می گردند. از آنجایی که سطح تماس این حباب ها با مقطع بسیار کوچک می باشند نیروی فوق العاده زیادی در اثر این انفجارها به سطح وارد شده این عمل در یک مدت کوتاه و با تکرار زیاد انجام می شود که باعث خوردگی بستر سطح می شود و به تدریج این خوردگی ها تبدیل به حفره های بزرگ می شود. در تشریح سادهتر پدیدۀ کاویتاسیون میتوان گفت: همان اصلی که باعث پرواز یک هواپیما میشود، موجب پدید آمدن اثر کاویتاسیون در اطراف یک شناور میگردد و میتوان هر دو حالت را به وسیلۀ اصل برنولی توضیح داد. هرگاه سرعت سیالی افزایش یابد، با نگرش به اصل بقای انرژی، فشار آن کاهش مییابد. هرگاه دمای مایع در فشار ثابت، افزایش و یا فشار آن در دمای ثابت کاهش یابد، در نهایت حالت مایع شروع به تغییر کرده و حباب پر شده از بخار آب و یا گاز تولید میگردد. این حبابها را میتوان به عنوان فضاهای خالی در مایع در نظر گرفت. بنابراین هم به وسیلۀ افزایش دما در فشار ثابت و هم کاهش فشار دینامیکی در دمای ثابت، در مایع حباب به وجود میآید. نخستین روش، جوشیدن و دومین روش، کاویتاسیون نام دارد

خوردگی میکروبی

يكي ازمهمترين جنبههاي علم خوردگي فلزات كه مطالعه وتحقيق برروي آن كمتر صورت گرفته است، پديده خوردگي ميكروبي است، اين نوع خوردگي در واقع به تخريب وازبين رفتن يك فلزمي انجامد كه به طور مستقيم و يا غيرمستقيم در نتيجه فعاليت موجودات زنده است. اين موجودات زنده شامل انواع ميكروسكوپي مانند باكتريها، قارچها و انواع ماكروسكوپي مانند جلبكها و جانوران دريايي ميباشند. اين موجودات معمولا در محيطهايي با pH بين 11-1 و درجه حرارت 180-30- درجه فارنهايت و فشار حداكثرpsi15000 را تحمل و رشد وتكثير مينمايند. فعاليتهاي بيولوژيكي ممكن است بر خوردگي در محيطهاي مختلفي مثل خاك، آب، محصولات نفتي و مايعات روغن كاري تاثير بگذارد. اين موجودات قادرند مواد آلي ومواد معدني محيط اطراف خودرا تغذيه نموده و در اثر سوخت و ساز آنها مواد ديگري را به وجود آورند كه در نتيجه توليد اين مواد فرآيندهاي خوردگي را تحت تاثير قرار دهند. قسمت اعظم خوردگي ميكروبي در صنعت مربوط به باكتريهاي احيا كننده سولفات است كه مكانيزم عمل آنها احياء سولفات معدنی و تبديل آن به سولفيد است. اين باكتريها در محيطهاي بيهوازي تركيبات گوگردي را احياء و تبديل نموده و هيدرژن سولفوره از راه تركيب با آهن و ساير فلزات به صورت سولفيد در ميآيد. اما يكي از راههاي كاهش خوردگي در كشتي بغير از استفاده از پوشش مناسب حفاظت كاتدي مي باشد كه در ادامه به آن مي پردازيم.

تاریخچه حفاظت کاتدیك سازه های دریایی

حفاظت کاتدی نخستین بار توسط همفری دیوی، در سال۱۸۲۴ میلادی، در شهر لندن و در میان سلسله مقالاتی که ایشان به انجمن سلطنتی ارائه میکردند مطرح گردید. بعد از یک سری آزمایشات موفق، اولین استفاده عملی از این فناوری جدید در همان سال و در رزم ناو اچ ام اس سمرینگ به وقوع پیوست. ساختار اولیه این سامانه عبارت بود از یک آند فداشونده که از آهن ساخته شده بود که اطراف آن غلافی از جنس فلز مس همجنس بدنه اصلی کشتی قرار داده بودند و به بدنه کشتی در زیر آب متصل کرده بودند و واکنش شیمیایی که بین آهن و مس انجام میشد، از سرعت خورده شدن فلز مس در اطراف میله آهنی میکاست و آن را حفاظت میکرد. این دانشمند پیشنهاد نمود که برای حفاظت کاتدی کشتیهای با بدنه مسی قطعاتی از آهن به عنوان آندهای از بین رونده روی بدنه کشتیها نصب شود به طوری که نسبت سطحی آهن به مس۱ به۱۰۰ باشد. به هر ترتیب یکی از نتایجی که حفاظت کاتدی به همراه داشت، رشد و توسعه دریانوردی بود.

به دلیل اینکه این فناوری جدید میتوانست رشد دریانوردی را تسریع ببخشد و این امر نیز منجر به تحولاتی بنیادین و ساختار شکنانه در استفاده از کشتیهای ساخته شده در آن زمان میشد؛ نیروی دریایی سلطنتی بریتانیا در اقدامی پیشگیرانه و محافظهکارانه، تصمیم به کنار گذاشتن این فناوری و ترجیح دادن به تعمیر بدنههای مسی پوسیده کشتیها گرفت. بعد از او ادموند دیوی دستگاهها و وسایل آهنی شناور در دریا را با نصب قطعاتی از فلز روی حفاظت کاتدی نمود، روبرت مالت در سال۱۸۴۰ آلیاژی از فلز روی ساخت که به عنوان آندهای از بین رونده مورد استفاده قرار گرفت. کاربرد آندهای از بین رونده ادامه داشت تا اینکه به تدریج رنگهای ضد زنگ ساخته شد و استفاده از آنها به منظور حفاظت کاتدی و نیز صرفه جوئی در هزینه تعمیرات رواج بیشتری یافت. استفاده از پوششهای روی در روی فولاد از زمانهای قدیم (قبل از ۱۷۴۲) معمول بودهاست، ولی کاربرد اعمال جریان الکتریکی جهت حفاظت کاتدی لولهها و تاسیسات زیر زمینی از حدود سال۱۹۱۰ آغاز شد و با سرعت زیاد گسترش پیدا نمود به طوری که امروزه تقریباً در تمام خطوط لوله و کابلهای زیرزمینی از آن استفاده میشود. حفاظت کاتدی همچنین در موارد متعدد دیگر از قبیل دریچهها، کانالها، خنککنندههای آبی، زیردریاییها، مخازن آب، اسلکهها و تاسیسات دریایی، دستگاهها و وسایل مختلفی که در تماس با مواد شیمیایی میباشند بکار برده میشود.

امروزه تکنولوژی حفاظت کاتدی کاملا تثبیت و در طول سالیان گذشته کاربرد آن برای جلوگیری از خوردگی بدنه فولادي كشتي ،فولاد سازه های دریایی، از شمع های فولادی اسکله گرفته تا فولادهای داخلی بتن مسلح و همچنین ترمیم دراز مدت سازه هایی که در اثر آلودگی به کلر دستخوش زنگ خوردگی شده اند، به خوبی تبیین شده است و قوانین و دستورالعمل های مربوط به آن در استانداردهای بین المللی در خصوص استفاده از فولاد در آب دریا آمده است. برای سازه های دور از ساحل موسسه های گوناگون رده بندی مثل لویدز (Lloyds )، استانداردهای دقیقی را ارائه داده اند. تعداد و موقعیت آندها، کنترل عملکرد آن ها در طی زمان و دستورالعمل مناسب برای نمایش وضعیت آنها موضوعاتی هستند که به کمک آن ها می توان هزینه و بازده عملیات را تعیین کرد.

حفاظت کاتدی

حفاظت کاتدی عبارت است از جلوگیری یا کاهش خوردگی فلزات به طوری که توسط اعمال یک جریان الکتریکی خارجی (یک سو) و یا تماس آن با یک آند فدا شونده، فلز مورد نظر بصورت کاتد در آید. به بیان دیگر حفاظت کاتدی فرآیندی است که با ایجاد میدان الکتریکی در سطح فلز، از واکنش خوردگی در سطح آن جلوگیری می کند. برای اینکه یون های فلزی تولید شده به طور کامل از بین بروند، باید میدان الکتریکی محافظ، قدرت کافی داشته باشد. منبع میدان الکتریکی که برای مقابله با واکنش خوردگی مورد استفاده قرار می گیرد، باید دارای یک جریان پیوسته و مستقیم مانند ترانسفورماتورهای DC همراه آندهای پلاتینه باشد. این روش را حفاظت کاتدی توسط جریان معکوس می نامند. روش دیگر حفاظت کاتدی استفاده از آندهای فداشونده است. بدین ترتیب که فلزات فعال تر از فولاد را (به عنوان مثال) به عنوان آند به سازه وصل کرده تا بجای فلز سازه خورده شود.گاهی حفاظت کاتدی را به دو دسته گالوانی و الکترولیتی هم دسته بندی می کنند. حفاظت کاتدی گالوانی همان روش استفاده از آندهای فداشونده است که در آن آندها را به شکل مجزا و یا به صورت پوشش (فولاد گالوانیزه) در تماس با فلز اصلی قرار می دهند. در حفاظت کاتدی الکترولیتی، فلز در معرض خوردگی به عنوان کاتد، و یک فلز غیر قابل حل مثل پلاتین، سرب و گاهی نیز قابل حل نظیر منیزیم و آلومینیوم را به عنوان آند، توسط یک دستگاه تولید جریان الکتریکی مستقیم به هم متصل می کنند. در ادامه هر دو روش به طور کامل توضیح داده می شود.حفاظت کاتدی برای جلوگیری از خوردگی فلزاتی از قبیل فولاد، مس، سرب و برنج در خاک و محلول های مختلف آبی به کار برده می شود. به کمک حفاظت کاتدی می توان از خوردگی حفره ای فلزات رویین از جمله فولادهای زنگ نزن نیز جلوگیری کرد. همچنین جهت تقلیل ترک های خوردگی تنشی در فلزاتی مثل برنج ها، فولادها، فولادهای زنگ نزن، منیزیم، آلومینیم و ... و نیز خوردگی خستگی در اغلب فلزات و خوردگی بین دانه ای در فلزاتی مانند فولادهای زنگ نزن آستنیتی و همچنین زدایش روی برنج ها، می توان از حفاظت کاتدی استفاده کرد. لازم به ذکر است که روش های آند فداشونده و جریان معکوس، به طور وسیعی برای حفاظت از سکوهای دور از ساحل، تجهیزات حفاری، خطوط لوله زیر آب، تاسیسات بندری مثل اسکله و بنادر و پل ها و نیز کشتی ها، استفاده می شود. در برخی کاربردهای دیگر نظیر سکوهای عظیم حفاری از ترکیب هر دو روش جریان معکوس و آندهای قربانی شونده استفاده می کنند.در سازه های دریایی معمولا از روش حفاظت کاتدی و پوشش دهی رنگ - به علت صرفه اقتصادی بیشتر- توأمان استفاده می شود. در این صورت حتی اگر قسمتی از رنگ پوشش هم از سطح جدا شود، به علت حفاظت کاتدی سطح، احتیاجی به مرمت پوشش نخواهد بود. البته شرکت های سازنده تجهیزات دریایی در این مورد نظرات مختلفی دارند. عده ای ترجیح می دهند که سازه های زیر آب خود را پوشش دهند و عده ای هم فقط از حفاظت کاتدی برای آن ها استفاده می کنند. به هر حال در اینجا، تنها صرفه اقتصادی است که چه از لحاظ هزینه و چه از لحاظ عمر مفید، روش کار را تعیین خواهد کرد.حفاظت کاتدی برای جلوگیری از خوردگی در قسمت هایی از مخازن و سازه های فولادی که در تماس با آب نیستند، راه موثری نخواهد بود. زیرا که جریان اعمال شده جریان حفاظت کننده نمی تواند در مناطقی از فلز که در تماس با الکترولیت نیستند و همچنین در سطوح عایق بندی شده - مثل قسمت های داخلی لوله های خنک کننده های آبی- وارد شود.طراحی یک سیستم حفاظت کاتدی مناسب جهت کنترل خوردگی كشتي و كاهش اصطكاك با آب بمنظور جلوگيري از تغيير شكل سازه جلوي كشتي و پروانه شناور به عوامل زیادی بستگی دارد. این عوامل عبارتند از موقعیت جغرافیایی، شرایط محیطی، شرایط سطوح در تماس با آب، شکل اجزاء سازه، کیفیت پوشش و یک گروه مهندسی متخصص که کلیه عوامل مرتبط را در هنگام طراحی سیستم حفاظت کاتدی مد نظر داشته باشد.پتانسیل لازم برای محافظت از عوامل گوناگونی متاثر است، از جمله سرعت حرکت آب دریا، میزان اکسیژن حل شده در آب، مقاومت الکتریکی آب دریا، حضور باکتری ها و ... . جدول زیر تعدادی از فاکتورهای محیطی موثر بر طراحی سیستم حفاظت کاتدی در مناطق دریایی مختلف را نشان می دهد.ايجاد خوردگي در بدنه كشتي، پروانه و .... باعث مي شود مصرف سوخت شناور به ميزان 10 درصد افزايش يابد كه اين افزايش سوخت بدليل ايجاد اصطكاك در بدنه و ساير مناطق كشتي مي باشد و اصطلاحا كشتي به راحتي بر روي آب سر نمي خورد.

بيان مساله خوردگی در سازه های دریایی

مكانيزم خوردگي در دريا نيازمند توليد چرخه سه گانه خوردگي در آب (پيل )است بطوريكه اين چرخه عبارتند از آب (آب دريا)،فلز (فولاد بدنه)و اكسيژن (هواي محلول در آب) كه در تمامي لحظات بر روي كشتي تشكيل يك پيل را مي دهند كه اگر حفاظت كاتدي بدرستي انجام نگيرد فولاد بيش از ده سال در دريا دوام نمي آورد و در صورتي كه از فولاد دريايي بهره بگيريم نيز اين زمان اندكي افزايش مي يابد. بنابراين در اينجا به اهميت حفاظت كاتدي در محيط هاي دريايي پي مي بريم.و اگر بخواهيم موشكافانه به موضوع بپردازيم مي توان گفت كه، مکانیزم حفاظت کاتدی مربوط به جریان خارجی است که در نتیجه آن عناصر کاتدی پیل های موضعی به پتانسیل مدار باز آندها پلاریزه می شود. یعنی در اینجا تمام سطح فلز هم پتانسیل گشته و جریان خوردگی متوقف می شود. چنانچه پیلی متشکل از الکترودهای آهن (آند) و مس (کاتد) را در نظر بگیرید، خوردگی در الکترود آهن (آند) صورت می گیرد و الکترودهای آزاد شده در مدار خارج به سمت کاتد حرکت می کنند و شدت جریان ( I ) از کاتد به آند به وجود می آید. حال اگر به این پیل و میان دو الکترود یک منبع جریان الکتریکی یکسو (DC) طوری وصل شود که جریانی معادل پیل و در جهت خلاف آن وارد مدار گردد، اختلاف پتانسیل بین آند و کاتد از بین رفته و دیگر هیچ واکنشی صورت نگرفته و آهن خورده نمی شود. اصول محافظت کاتدی را می توان به صورت دیگر تشریح کرد.بطوريكه اگر به این سیستم یک آند فداشونده متصل شود که بتواند جریان کافی به آن ها اعمال نماید در اینصورت، آند و کاتد موجود در این سیستم به یک پتانسیل الکترونگاتیوی یکسان پلاریزه شده و در نتیجه کل سیستم در مقابل این آند فداشونده به عنوان کاتد عمل نموده و محافظت خواهد شد.اما در كشتي خوردگي عاملي اصلي و غير قابل انكار بشمار مي آيد كه در ذيل به چند نمونه از خوردگي كه بطور مستقيم باعث كم شدن كارآيي و افزايش مصرف سوخت ميگردد، اشاره شده است:

1- خوردگي سازه زير آبي (خوردگي ميكروبي):

هنگامي كشتي و يا شناوري مشغول دريانوردي مي باشد با توجه به منطقه فعاليت كشتي و عوامل طبيعي موجود در آب منطقه يكسري موجودات دريايي بدنه زير آبي كشتي را زيستگاه خود انتخاب نموده و به آن مي چسبند و اين زندگي بر بدنه كشتي ها باعث ايجاد خوردگي و آسيب به كشتي مي گردد كه اين خوردگي برروي سازه جلوي كشتي ،سبب آسيب جدي به شكل آئروديناميكي جلوبرنده كشتي مي گردد به نحوي كه باعث ايجاد يك آشفتگي در كناره ديواره كشتي ميگردد و هرچه سرعت كشتي افزايش پيدا كند نيروي اعمالي در خلاف جهت حركت افزايش مي يابد و مصرف سوخت افزايش مي يابد. از طرف ديگر همين اغتشاشات بر روي بدنه كشتي حبابهاي هوا مي باشند كه با آب دريا و بدنه كشتي واكنش داده وباعث افزايش خوردگي سازه مي گردد.

2- خوردگي پروانه شناور(کاویتاسیونی):

هنگامي كه پروانه كشتي نيروي جلوبرنده و يا بلعكس را توليد مي كند باعث ايجاد اغتشاش و توربولانس در آب هاي اطراف پروانه مي گردد و مقادير قابل توجهي حباب حاوي هوا در اطراف خود ايجاد گرده و باعث ايجاد زنگ زدگي حفره مانند برروي پروانه كشتي مي گردد كه اولا باعث تغيير تراز بين تيغه هاي پروانه ميگردد و در نتيجه تاب برداشتن شفت و ثانيا بدليل وجود خلل و فرج بر روي تيغه در هنگام چرخش باعث افزايش حباب و درنهايت چرخش پروانه در حبابهاي بيشتر باعث كم شدن كارايي پروانه و افزايش سوخت براي توليد توان بالا براي رسيدن به سرعت مورد نظر مي گردد.

3- خوردگي مخازن تعادل كشتي:

مخازن آب تعادل در كشتيها بايد به نحوي تعبيه گردد كه اولا در تمامي شرايط جوي قابليت برقراري تعادل در كشتي را دارا باشند و ثانيا از طول عمر بالا يي برخوردار باشند لذا در كشتي براي مخازن تعادل علاوه بر استفاده از رنگهاي اپوكسي براي پوشش بهتر از حفاظت كاتدي نيز براي افزايش طول عمر نيز استفاده مي كنند در اينجا لازم به ذكر است استفاده تنهايي از هركدام ازاين سيستم هاي طول عمر مخازن را بطور قابل توجهي كاهش مي دهد.اما خوردگي در مخازن تعادل موضوعي عادي مي باشد كه باعث رسوب زنگ و افزايش خوردگي در سيستم تخليه و بارگيري آب تعادل مي گردد و اين موضوع باعث فشار بيش از حد به پمپ هاي آب تعادل و نياز به استفاده حداكثري ازتوان خروجي ژنراتور ها دارد و اين منجر به افزايش مصرف سوخت كشتي مي گردد.

عوامل موثر بر طراحی یک سیستم حفاظت کاتدی

- 1- تعیین موقیت جغرافیایی محل کار، شامل طول و عرض جغرافیایی و شرایط اقلیمی محلی که سیستم باید در آنجا قرار گیرد.

- 2- برآورد تمامی سطوح مغروق، خیس شده و یا مغروق در آب دریا، مربوط به سازه ای که باید از آن محافظت شود.

- 3- مشخص کردن شکل قطعه، شامل طرح و ابعاد آن برای کسب اطمینان از توزیع مناسب آند بر روی آن.

- 4- مشخص کردن طبیعت، نوع و گستردگی پوششی که روی قطعه به کار رفته است.

- 5- معلوم بودن مدت زمانی که لازم است از سازه محافظت شود.

- 6- در دسترس بودن جزئیات مربوط به منابع الکتریکی موجود، شامل ولتاژ، فرکانس، مرحله و دیگر تجهیزات مورد نیاز در هنگام استفاده از سیستم.

- 7- تعیین جنس آند و نوع تجهیزات مورد نیاز بر حسب خواسته مشتری.

- 8- در نظر داشتن محدودیت هایی در اندازه و وزن وتجهیزات، به گونه ای که برای سازنده مشکل ساز نباشد . همچنین بلند کردن آن مسئله ساز نبوده و متناسب با فضای کار پیمانکار باشد.

- 9- کسانی که در رابطه با حفاظت کاتدی کار می کنند و همچنین ناظرین باید از تخصص کافی بر خوردار باشند.

- 10- در كشتي ، ویژگی های ماده تشکیل دهنده كشتي مانند نوع فولاد، ضخامت و اطلاعاتی در رابطه با الکتریسیته، پیوسته باید مشخص شود.

- 11- در كشتي هاي ثابت و دور از ساحل در لنگر ، باید جزئیات پوشش سخت شده بستر و پوشش گیاهی ناحیه معلوم باشد.

- 12- ضرورت وجود اطلاعاتی درباره سیکل آب و هوایی، عمل موج، محل و موقعیت، عمق آب، جریان جذرومدی، طبیعت بستر و مسائل مشابه.

- 13- در تجهیزات دفن شده، باید چگونگی تغییرات خاک و همچنین میزان سطح دفن شده مشخص شود.

- 14- معلوم کردن مقاومت الکتریکی آب یا خاک و دامنه تغییرات درجه حرارت.